- BOB Community

- Community Austausch

- Profi Stammtisch

- welche gipskarton-platte für decke im altbau bei b...

- RSS-Feed abonnieren

- Thema als neu kennzeichnen

- Thema als gelesen kennzeichnen

- Diesen Thema für aktuellen Benutzer floaten

- Lesezeichen

- Abonnieren

- Stummschalten

- Drucker-Anzeigeseite

welche gipskarton-platte für decke im altbau bei balken-abstand von mehr a

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 15.05.2016 22:42

ich muß voruas schicken, daß trockenbau für mich eher neuland ist.

habe auf einer baustelle (privat bei meinem neffen) folgende probeme:

- altbau mit holzbalken/plisterlatten-decke

- ungleichmäßiger abstand der holzbalken von 62-70 cm

- raumhöhe von ca 3,5m

habe schon mal geguckt, was da an gkb in frage käme

bin auf die maße 600 x 2000 x 9,5 gekommen.

reicht die stärke oder muß ich doch 12,5er nehmen?

die wären deutlich schwerer und das mehr-gewicht macht sich

aufgrund der arbeitshöhe natürlich noch stärker bemerkbar ....

für die unterkonstrution wollte ich dachlatten 24/48 in verbindung mit direktabhängern verwenden.

welchen abstand muß ich bei den abhängern einhalten? wären 50cm annehmbar?

es wäre auch interessant zu wissen, welche schrauebn-dimension ich nehmen müßte.

für die abhänger hatte ich 4x50, für die dachlatten 13x 3,5 geplant ....

hoffe auf gewohnt kompetente und zeilführende antworten

gruß

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 16.05.2016 00:20

Aber auch wenn nicht...an den Wänden umlaufend 30/30er Wandprofile ran. Dann Deckenprofile 50/30 im Abstand von 62,5cm einschieben. Die danach mit Direktabhänger an den Balken befestigen. Als Platten auf jeden Fall 12,5er nehmen. Am Besten die 2-Mann-Platten mit 200 x 125cm.

Der Vorteil an den Blechprofilen ist die Tatsache dass sie sich in den Abhängern immer ein wenig schieben könen und es kaum Spannungen gibt und sie sind im Gegensatz zu Dachlatten gerade.

Ich meine auch Dachlatten dürfen als Unterkonstruktion bei Decken nicht mehr verwendet werden.

35er Schnellbauschrauben mit Feingewinde. Beim Spachteln empfehle ich immer Binden mit einzuspachteln. Dann hat man lange Freude dran, denn selbst der tolel Faserspachtel reißt gerne bei Balkendecken.

Mache das auch nicht täglich, aber oft genug schon machen müssen weil wieder Keiner Zeit hatte 🙂

Gruß GW

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 16.05.2016 04:07

Abstände von 62,5cm sind an Wänden noch so grad zulässig und vertretbar an Decken aber nicht.

Decken mind. 12,5mm Platten und Abstände max. 50cm, besser 40cm bzw. 41.7cm wenn die Platte längs zur UK angeschraubt werden, bei Normalplatten von 1,25mx2,0m.

Die 50x30mm Profile, Deckenträger, sind noch ok, aber mir persönlich zu schmal weil ich da zuwenig Fleisch zum schrauben habe, grad beim Überkopfarbeiten sehr ungünstig.

Ich mach das immer so:

Deckenhöhe 3,50m= Gerüsthöhe von 1,5-1,6m. Von der Trittleiter aus hab ich heute dazu keine Lust mehr.

Dann suche ich mir den niedrigsten Punkt der Balkenlage und schraube von dort aus 22x100mm rohe, rauhe Schalbretter quer zur Balkenlage waagerecht an, entsprechend viele Unterlegstücke vorhalten, notfalls seitlich am Balken ein Schalbrett hochkant waage ansetzen.(je nachdem wie schief die Balkenlage ist)

1. Brett an die Wand, 2. Brett Vorderkante 40cm+5cm=45cm von der Wand gemessen, jedes weitere Brett 40, 80, 1,20m usw..

Bretterstösse versetzt mit Lasche verschraubt, Brettlängen meist 3,4 oder5m lieferbar.

Die Rigipsplatte 1,25mx2m kommen dann quer zur Schalung dran und es passen immer eine ganze Platte bis Mitte Brett.

Alternativ:

Man kann die Platten auch längs zur Schalung setzen:

1. Brett wieder an Wand, 2. Brett dann 41,7cm+5cm=46,7cm von Wand immer Vorderkante Brett messen.

3. Brett dann 46.7cm+41,7cm=88,4cm.

, 4. Brett (Plattenstoß) 88,4cm+41,7cm= 130.1cm.

Weil das so schwer ist haue ich einfach 40er Raster und Platten quer zur Schalung dran (:)

--Bretterbreiten schwanken von 9-11cm, deshalb IMMER nur Vorderkante Brett messen und nie Mitte-Mitte, man nennt das auch "Bundmaß".

Soll noch gedämmt werden die Dampfbremse und umlaufende Klebung mit Falte nicht vergessen.

Königsklasse:

Wie vor, jedoch eine Lage OSB als Unterbau auf die Schalung, die auch als Dampfsperre dienen darf, Stösse und Ränder verkleben.

-

Ich nehme Einmannplatten nicht weil da einfach zuviel Spachtel-und Schleifarbeit dranhängt und alles Überkopf.

Fermacell, 1,x1,50m sind eine bessere Alternative, aber teuer.

Wenn ich die Zweimannplatte allein ansetze baue ich mir aus den Schalbrettern einen "Galgen", also ein Brett als Stütze ca. 1cm kürzer als UK-Schalung-Fussboden und schraube dann ein Querbrett ca. 80cm lang.

Der Galgen steht schräg an die Wand gelehnt so das ich den zufassen bekomme wenn ich die Platte überkopf oben andrücke, es gibt aber auch Plattenheber zu kaufen, leihen.

Nächste Platte bekommt eine Lasche an die erste Platte als Auflage.

Ist nicht so schön allein, geht aber, dafür darf man allein ja doppelt so lang brauchen als zu zweit.

Anbei:

Es gibt die Schalbretter auch als "einseitig geschlichtet", dh. einseitig auf gleiche Dicke gehobelt und dann 23mm dick und 80mm breit geht auch, je nach Baustoffhändler, ---- andere Bundmaße beachten!

Ich mach nächstes Mal mal Fotos, da sieht man die Konstruktion besser.

Schrauben:

Schalung Balken 5mm Spax, Länge mind 60mm und länger je nach dem wieviel unterfüttert wurde und wie gut/hart die alten Balken sind.

Rigips-Schalung: Magazinschrauben 3,9x30mm Grobgewinde.

Gruss Willy

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 16.05.2016 12:07

http://knauf-bauprodukte.de/www/de/online-services/kurzanleitung/kurzanleitungen.php

http://www.knauf.de/profi/tools-services/dokumenten-center/index.php

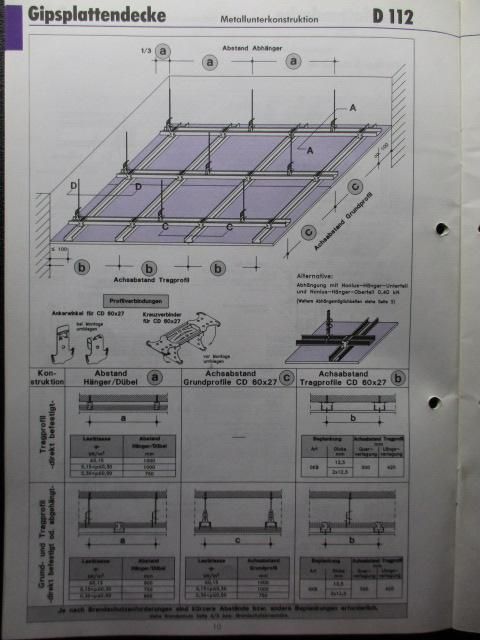

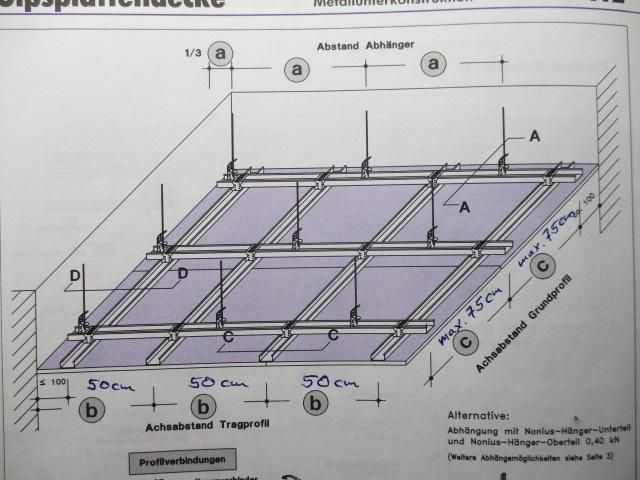

Du kannst Dir auch das Detailblatt D11 von Knauf zuschicken lassen, da steht alles Wissenswertes drin.

Aber:

9,5 mm GK nie "freitragend" anbauen, immer nur vollflächig aufliegend oder z.B. als Lastverteilung auf Trockenestrich.

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 16.05.2016 22:13

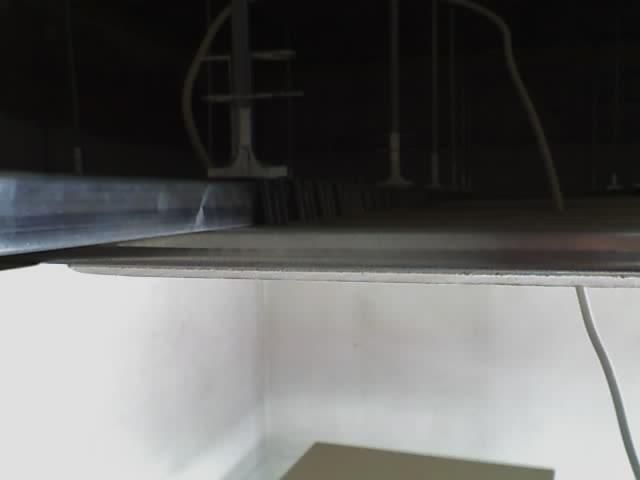

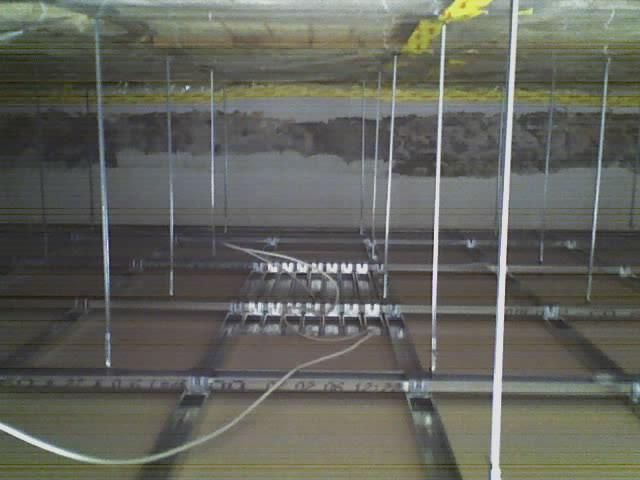

Die Profile der obere Ebene werden als Grundprofile bezeichnet...sie liegen auf den Deckenrandprofilen auf.

An ihnen werden die verschiedenen Arten von Abhängern befestigt, in diesem Fall habe ich s.g. Direktabhänger verwendet, deren hier eigentlich unten überstehnde Enden, zur Mitte hin gebogen und zusätzlich zu den Seiten, auch in der Mitte des Grundprofils, noch mal mit s.g. Profilverbindungsschrauben verschraubt sind.

Die Rohdecke ist in diesem Fall eine unten offene Holzbalkendecke, welche aber gleichzeitig das Dach einer Gaube ist. Da hier eine 200mm Aufsparrendämmung verbaut wurde, konnte auf die Dämmung zwischen den Sparren und die Anbringung einer Dampfsperre verzichtet werden.

Abhänger, gleich welcher Art, werden bei Holzbalkendecken grundsätzlich und ausschließlich an den Balken befestigt und nicht etwa an der Verschalung von geschlossenen Decken. D.h. die Balkenlage muß bei nach unten geschlossenen Holzbalkendecken durch den Trockenbauer gesucht, gefunden und markiert werden.

Die Profile der unteren Ebene werden als Tragprofile bezeichnet, weil sie die Gipskartonplatten tragen...sie werden an ihren Enden in das Deckenrandprofil eingesteckt.

Äußerst hilfreich ist ein Plattenheber, der sich in diesem Fall, werkzeuglos, in drei handliche Einzelteile zerlegen und im Grunde dann auch bequem in einem Pkw transportiert läßt.

Ich rate jedem Hobbytrockenenbauer, sich so einen Plattenheber im nächsten Baumarkt, oder bei einem Werkzeugverleih auszuleihen. Das Ding ermöglicht das Hochheben und Ausrichten von Platten in den Maßen 2.00m x 1.25m durch eine Person, schont die Knochen und die Nerven.

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 16.05.2016 22:21

Gebr.KNAUF, Westdeutsche Gipswerke, 97343 Iphofen

Beide Abbildungen sind dem Technischen Detailblatt D11 KNAUF Gipsplatten-Deckensysteme entnommen und sollen hier nur der besseren Erklärung dienen.

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 16.05.2016 22:29

Die merkwürdig erscheinenden Platteneinlagen zwischen der Metall-Unterkonstruktion und der Dampfmembran sind selbst gebaute "Hitzeschilde" aus Promat-Brandschutzplattenresten und einem, zusätzlich aufgeschraubten Titanzinkblech um die Wärmeabstrahlung von damals vorgesehenen und dann auch verbauten, großen Halogendeckeneinbaustrahlern abzuleiten. Es funktioniert heute noch.

Die nächsten beiden Photos zeigen deutlich erkennbar den notwendigen Versatz von einem Meter, zwischen der ersten und zweiten GK-Platte der 1. Lage. Es dürfen keine Kreuzfugen entstehen. Im Prinzip kann man sich den Versatz innerhalb einer Lage gut mit dem Errichten einer Ziegelmauer erklären, denn auch dabei darf keine Kreuzfuge entstehen.

Die beiden letzten Photos zeigen meine Lieblingsabhänger, wenn größere Abhänge-Distanzen notwendig werden.

Es sind s.g. NONIUS-Abhänger, die im Prinzip aus 3 Teilen bestehen: ein Oberteil, ein Unterteil und zwei Splinte.

Diese NONIUS-Abhänger sind zwar die preisintensivsten Abhänger, aber sie sind universell, auch im Bereich Brandschutz zugelassen und lassen sich, meiner Meinung nach einfach und ohne Generve montieren. Ich bin sehr zufrieden mit den Dingern und verwende schon seit vielen Jahren nur noch Direktabhänger oder eben diese NONIUS-Abhänger.

Das letzte Photo zeigt, neben der Befestigung eines NONIUS-Abhängers an einem Grundprofil, an einem

Schnittpunkt/Kreuzungspunkt der beiden Profilebenen, deren Verbindung durch einen s.g. Kreuzverbinder CD/CD.

Unmittelbar daneben erkennt man in dem nach links verlaufendem Tragprofil der unteren Konstruktionsebene einen s.g. CD-Längsverbinder, mit dem sich zwei CD-Profile in Längsrichtung verbinden lassen.

(Ähnlich den Verbindern bei den Führungsschienen für Handkreissägen.)

Mitunter, wenn mir diese Verbindung zu schlabbrig erscheint, verschraube ich die CD-Profile und den CD-Verbinder auch noch miteinander, allerdings nicht mit normalen Schnellbauschrauben, sondern mit s.g. Profilverbinderschrauben.

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 16.05.2016 22:34

Aber so wie Hallenser baue ich auch. Allerdings bei Balkendecken auch mal ohne die obere Konstruktion um Höhe zu bekommen.

Gruß GW

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 16.05.2016 22:39

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 17.05.2016 00:23

GKB = Gips Karton Bauplatte (weiß/grau)

GKi = Gips Karton imprägniert (grün) für Feuchträume, Kern leicht faserverstärkt

GKF = Gips Karton Feuerschutz (rote Rückseitenbeschriftung) Kern stark faserverstärkt

Ich verwende für Gipskartondecken nur die DOPPELTE Metall-Unterkonstruktion.

Und ich beplanke auch normale GK-Decken immer doppelt, mit 2x 12,5mm GKB/GKi mit Plattengrößen von 2,00m x 1,25m.

Als erstes ermittle ich den tiefsten Punkt der vorhandenen Rohdecke und gebe zu diesem noch

ca. 10-11cm dazu. Diese 10-11cm sind dann meine Unterkante der kompletten beiden Unterkonstruktionsebenen und ermöglichen fast immer noch die eventuelle Auflage einer s.g. 40er Trennwandplatte, also einer 40mm dicken Glas- oder Steinwolledämmplatte, wenn dies erforderlich ist.

Die Dampfgeschichten lasse ich jetzt einfach mal weg, sonst wird es noch länger.

Da ich den Linienlaser GLL 3-80 P und die Teleskopstange BT 350 mein eigen nenne, ist diese

Ermittlung des tiefsten Punktes der Rohdecke und dessen Darstellung an den Umgebungswänden,

ein Kinderspiel und natürlich genieße ich noch immer die neugierigen Blicke von Kunden und anderen Handwerkern, wenn die so etwas noch nie gesehen haben.

Meist kommt dann erst mal eine Arbeitspause, um den Laser zu erklären und automatisch ist man auch über andere mitgeführte BOSCH-Geräte im „Beratungsgespräch“. Und da ich ja im Grunde für BOSCH brenne, kann ich auch andere Leute „entzünden“. Ja, so ein bissel sehe ich mich auch als BOSCH-Botschafter, draußen an der „Front“. BOB, die 10 Stk. GSR 18 V-EC FC2 die im April von einer großen Halleschen Wohnungsgesellschaft über einen Halleschen Händler, für deren Hausmeister geordert wurden, die gehen auf mein Beratungskonto… jawohl.

Nein, dafür möchte ich nichts haben und ich möchte auch nirgend wo hin eingeladen werden, aber ich wünsche mir, daß wir hier besser als bisher,über geplante Geräte informiert werden, um Käufe bei anderen Herstellern vermeiden zu können.

So, also tiefsten Punkt der Rohdecke ermitteln, 10-11cm dazugeben und das Ganze per Linienlaser auf die Wände bringen. An dieser Laserlinie entlang, wird nun das Deckenrandprofil UD-30 mit seiner Unterkante an der Laserlinie ausgerichtet und umlaufend an die Wände des Raumes befestigt.

(Mit Nageldübeln bei Massivwänden, mit 55er Schnellbauschrauben Feingewinde bei Trockenbauwänden und da dann immer direkt an den Stellen, wo in der Wand ein CW-Wandprofil verbaut ist.)

Bei Holzbalkendecken der traditionellen Art, also in s.g. Altbauten gab es, zumindest in Preußen, die Regelung/Norm, daß die Holzbalken immer im ungefähren rechten Winkel zur Straßenfront, also nicht parallel zur Straße einzubauen waren. Ob dies überall in Deutschland so gehandhabt wurde weiß ich nicht, man kann es aber leicht an der Nagelrichtung der Dielen sehen, denn die Holzbalken laufen dann in die andere Richtung. Also für den Fall, daß die Holzbalkendecke unten nicht geöffnet wurde und man die Balken von unten nicht sieht. Die Balken müssen, wie auch immer gefunden und deren Verlauf sichtbar markiert werden.

Ich mache dies immer noch auf die herkömmliche und mechanische Art, denn alle Suchgeräte, die ich bisher in der Hand hatte, auch die von BOSCH, halte ich für ungeeignet, weil einfach zu kompliziert und zu aufwändig. Dazu habe ich keine Nerven, keine Zeit und auch keine Lust.

Wenn man auf dem Bau groß geworden ist, hat man einfach nach ein paar Jahren den Instinkt, zielsicher den ersten Balken in einer geschlossenen Decke durch Abklopfen zu finden. Willy und die anderen „Alten Hasen“ hier, wissen was ich meine. Der nächste Balken liegt dann meist 70, 75, 80 cm, selten 90 cm und noch seltener 1m daneben.

Also Balken finden und auf beiden gegenüberliegenden Raumseiten, (an der Straßenwand und an der Mittelwand) die Balkenenden an der geschlossenen Decke markieren. Wer sich nicht sicher ist, kann an diesen Stellen auch den Putz abschlagen und mit dem Zollstock durch die dann zum Vorschein kommende Schalung hindurchkiekeln, um die Balkenenden ganz exakt zu finden.

Nun nehme ich mir eine ganz profane Schlagschnur/Schnippschur/Kreideschnur, spanne diese über jeden einzelnen Balken über die gesamte Raumbreite und schnippe mir die ungefähre Mittellinie jedes einzelnen Balkenverlaufs auf die alte verputzte Decke.

Damit ist die genaue Lage der eingebauten Balken von unten sichtbar.

Ist die Decke ohnehin schon komplett offen und man sieht die Balkenlage, kann dieser Arbeitsschritt natürlich entfallen.

Der Rasterabstand meiner oberen, also Rohdeckenseitigen Grundprofil-CD-Ebene ist bei mir zwischen 60 -75cm. (Ausnahme auch hier schwere Brandschutzdecken, da gehe ich auch bei der Grundprofil-Ebene auf ein Maß von 40-50cm.)

Diese obere, Grundprofil-CD-Ebene liegt mit den Profilenden, auf den umlaufend an den Wänden angebrachten UD-30-Deckenrandrofilen auf.

Dazu wird jetzt an den beiden kurzen Raumseiten, also nicht die Straßenwand und nicht die Mittelwand, auf denen die Deckenbalken in 99 % der Fälle aufliegen, unmittelbar unter dem schon umlaufend angebrachten Deckenrandprofil UD-30, mit Bleistift die Mitte der Wand mit einem ca. 5cm langen Strich markiert. Von diesem Strich aus 60-75cm nach rechts und 60-75cm nach links die nächsten beiden Striche. Das Ganze so lange nach rechts und links wiederholen, bis keine 60-75cm mehr als Rest übrigbleiben.

Bei einem 4,50m breiten Raum ist die Hälfte 2,25m. Dort in der Wandmitte, bei 2,25 kommt der Mittelstrich hin. Zollstock dran und von diesem Mittelstrich aus 60cm nach rechts, Strich, vom Mittelstrich aus 60cm nach links, Strich. Jetzt bleiben, rechts und links, bis zur Straßenwand und zur Mittelwand noch ca. 58cm übrig und das ist o.k. .

Das Ganze auf der gegenüberliegenden Wandseite noch mal.

Jetzt müssen, bei 4,50 Raumbreite auf den beiden Wänden je 3 Striche vorhanden sein. Die sich gegenüberliegenden Bleistiftstriche der beiden kurzen Wände werden nun auch wieder mit der Schnippschnur/Schlagschnur verbunden und abgeschnippt, so daß weitere 3 Kreidelinien auf der Putzfläche der alten, geschlossenen Holzbalkendecke zu sehen sind.

Diese 3 neuen Kreidelinien markieren den Verlauf der oberen Grundprofil-CD-Ebene.

Als nächstes mit einem Entfernungsmessgerät die 3 Längen für die CD-Profile von Wand zu Wand ermitteln, 1cm abziehen und das Maß unter den jeweiligen Bleistiftstrich schreiben.

CD-Profile sind in der längsten, handelsüblichen Länge 4m. Die 3 ermittelten Maße sind nun aber fiktiv 5,50m Raumlänge. Keine Panik, es gibt s.g. CD-Längsverbinder, die die gleiche Funktion haben wie die Verbinder der Säge-Führungsschienen. Davon brauchen wir jetzt 3 Stück, um die CD-Profile miteinander in Längsrichtung zu verbinden und damit 3 Stk. je 5,49m lange Grundprofil-CD´s zu erhalten.

Jetzt Obacht und nicht blindlinks 3 CD-Stücke von 1,49m zuschneiden und an die 4m-Stücke dranpappen.

Da die untere Tragprofil-CD-Ebene einen Rasterabstand von 50cm haben wird und 4m, bzw. 400cm ein Vielfaches von 50cm sind, würde genau an diesem Kreuzungspunkt 4m, neben dem CD-Längsverbinder aus der Grundprofilebene auch noch ein CD-Kreuzverbinder aufeinandertreffen.

Und das passt nicht, weil sich der CD-Kreuzverbinder nicht auf den CD-Längsverbinder clicken läßt.

Darum von 3 Stk. 4m-CD-Profilen 20cm abschneiden, es entstehen 3 Stk. CD-Profile von je 3,80m.

Die fehlende Differenzlänge zu den gemessenen 5,50m Raumlänge, abzüglich 1cm Bewegungsspiel, also 5,49m, beträgt nunmehr (5,49m – 3,80m = 1,69m) 1,69m.

Also 3 Stk. CD-Profil von 1,69m zuschneiden, ja, mit einem GWS, denn Handblechschere ist zu mühseelig und die Schnittkanten verbiegen sich unschön.

(Es gibt die Behauptung, daß man Trockenbauprofile nicht mit einem GWS schneiden dürfte, da die Schnittflächen dann angeblich schneller rosten würden, als bei einem Schnitt mit der Handblechschere, aber ich habe noch niemanden gefunden, der mir eine exakte Zahl sagen konnte, um wie viel Zeit es sich dabei denn nun handelt. Darum habe ich bei mir im Badezimmer eine Trockenbauecke so gebaut, daß ich da durch eine Revi-Öffnung dahinter schauen kann.

Unmittelbar nebeneinander stehen dort zwei Trockenbauprofile…eins mit der Handschere geschnitten und das andere mit einem GWS… bis jetzt kann ich, nach 23 Jahren nicht feststellen, daß eines der Profile schneller rostet als das andere, denn beide rosten nicht. Also halte ich das Ganze für ein Ammenmärchen und schneide alle Trockenbauprofile weiter mit einem GWS. Wollte es nur am Rande erwähnen, falls dbzgl. die Frage aufkommen sollte.)

So, 3,80m CD-Profil nehmen und CD-Längsverbinder reinstecken. Da das Ganze unter Last ne sehr wackelige Angelegenheit ist, schraube ich immer beidseitig noch je 2 Profilverbindungsschrauben ein.

Auf die andere Seite des eingesteckten CD-Längsverbinders wird dann das kurze 1,69m lange CD-Profil-Ergänzungsstück aufgesteckt und ebenfalls beidseitig mit je 2 Profilverbindungsschrauben verschraubt/fixiert.

Dieses Prozedere noch 2 Mal mit den anderen Teilen und es sind nun 3 Stk. je 5,49m lange CD-Profile entstanden, welche oben auf das umlaufende Deckenrandprofil UD-30, welches ja schon an den Wänden befestigt ist, aufgelegt werden und die jetzt, im aufgelegten Zustand die Längsrichtung des Raumes überspannen. Alle drei 5,49m langen CD-Profile hängen mittig im Raum etwas durch, aber das werden wir gleich abstellen.

Zu beachten ist hierbei noch, daß die drei, je 5,49m langen zusammengesetzten Profile nicht mit ihren angestückelten, kurzen Stücken auf eine Wand zeigen, sondern daß sie wechselseitig aufgelegt werden. Also die beiden äußeren Profile zeigen mit ihrem angesetzten kurzen Stück auf die eine Querwand und das mittlere Profil zeigt mit seinem kurzen, angesetzten Stück auf die gegenüberliegende, andere Querwand.

Der Rasterabstand meiner unteren, raumseitigen Tragprofil-CD-Ebene, also der Ebene auf welcher die Gipskartonplatten verschraubt werden und die am Ende die Gipskartonplatten trägt, ist bei mir immer 50cm. (Ausnahme sind schwere Brandschutzdecken in F90/F120, da gehe ich auf ein Raster von 40cm.)

Diese untere Tragprofil-CD-Ebene wird in die, vorher umlaufend an den Wänden angebrachten

UD-30-Deckenrandprofile eingesteckt.

Hierzu wird, wie schon an den beiden kurzen Wänden, nun die Mitte der beiden langen Wände gesucht und mit einem 5cm langen Bleistiftstrich, direkt unterhalb des Deckenrandprofils UD-30, an den beiden Längswänden markiert.

Nun wird wieder das Raster per Bleistiftstich auf beiden Längswänden aufgezeichnet, und zwar diesmal alle 50cm vom Mittelstrich aus nach rechts und links.

Wir hatten hier eine fiktive Länge von ca. 5,50m angenommen. Die Hälfte von 5,50m ist 2,75m, also dort in der Mitte der Wände, bei 2,75 Strich.

Von diesem Mittelstrich aus ergeben sich bei einem Raster von 50cm nun noch je 4 Striche nach links und exakt 4 Striche nach rechts. Zusammen mit dem Mittelstrich also 9 Striche, welche die Lagepunkte/Einsteckpunkte für die untere Träger-CD-Profilebene markieren.

Also bitte noch die gegenüberliegende, 2. Längswand, auch im eben erklärten 50cm-Rasterabstand, von der Mitte beginnend, mit 5cm langen Bleistiftstrichen markieren.

Warum 5cm lang? Weil diese 5cm langen Bleistiftstriche in der Folge, wenn die erste Lage Gipskarton verschraubt sein wird, die einzige Orientierung für den Trockenbauer darstellen, um über Kopf seine Profile zum Verschrauben der 2. Lage wieder zu finden.

Jeder der schon mal intensiv über Kopf, auf einer Leiter oder einem Gerüst stehend, gearbeitet hat, mit dem Kopf im Nacken, der kann bestätigen, daß man da im Getümmel schon mal schnell die Orientierung verlieren kann. Darum die 5 cm langen Striche an den Wänden, denn wenn es nur kurze, bspw. 1cm lange Striche wären, würden sie durch die 1,25cm dicken Gipskartonplatten der 1. Lage überdeckt und für den Trockenbauer nicht mehr sichtbar sein. Man muß es sich ja nicht unnötig schwer machen.

Sicherheitshalber nun noch mal zum Laserentfernungsmesser greifen, und die Entfernung der sich an beiden Längswänden gegenüberliegenden Strichen messen, je 1,5cm Verschiebespiel abziehen und den Messwert an einer Wand, unter den Strichen notieren.

Nun werden unten alle 9 CD-Profile auf das jeweils notierte Maß zugeschnitten, bzw. in unserem Fall werden die 9 Stück 4m-CD-Profile, um je ein 48,8cm langes Reststück, mittels 9 CD-Längsverbinder ebenfalls verlängert, verschraubt und an der entsprechend richtigen Stelle, exakt mittig Profil, über dem jeweiligen Strich, in das Deckenrandprofil UD-30 eingesteckt.

Auch hier wieder an den Versatz der Profile denken, so daß die kurzen, angestückelten Verlängerungsstücke, immer wechselseitig eingesteckt werden. Es dürfen also auf keinem Fall die kurzen, angesetzten Stücke zu einer Wand zeigen, sondern sie müssen immer, bei dem nächst folgendem Profil die Wandseite wechseln. Mal zeigt das kurze, angesetzte Stück zur Straßenwand, mal zeigt es zur Mittelwand…und so fort.

Jetzt sieht die ganze Konstruktion schon sehr beeindruckend aus, aber sie ist noch nicht fertig.

In unserem fiktiven Fall haben wir nun in der oberen Grundprofil-Ebene 3 Profile liegen und in der unteren Tragprofilebene, an welche die Gipskartonplatten geschraubt werden, 9 Profile eingesteckt.

3Grundprofile x 9Tragprofile = 27 Kreuzungspunkte.

D.h. jetzt werden 27 Stück CD-Kreuzverbinder benötigt.

(Aufpassen beim Kauf, es müssen Kreuzverbinder von CD auf CD sein, denn es gibt auch noch Kreuzverbinder von UA auf CD, die passen nicht bei unseren Variante von CD auf CD.)

Beide CD-Profil-Ebenen werden nun an den jeweiligen Auflagepunkten/Kreuzpunkten, mit diesen s.g. CD-Kreuzverbindern verbunden/zusammengeclickt. Dieses Zusammenklicken hat mit äußerster Sorgfalt und ohne Hektik zu erfolgen, da manche Kreuzverbinder mitunter nicht richtig einrasten.

Bitte jeden einzelnen Kreuzverbinder gewissenhaft ein 2. und 3. Mal überprüfen, ob er wirklich an allen 4 Ecken im unteren CD-Profil eingerastet ist, denn über diese 27 Kreuzverbinder erfolgt später die Lastableitung der gesamten Decke. Und diese hat, doppelt mit 12,5mm Gipskarton beplankt und verspachtelt, ein Gewicht von ca. 24 kg pro Quadratmeter. Unser fiktiver Raum hier hat 5,50m x 4,50m = 24,75 Quadratmeter x 24kg = 594kg. Also rund 600kg Gesamtdeckengewicht, die, wenn sie jemanden auf den Kopf plumsen, im schlimmsten Fall für Tote sorgen könnten. Also noch mal:

Bitte äußerste Sorgfalt beim aufclicken der CD-Kreuzverbinder!!!

So, beide Ebenen der Metall-Unterkonstuktion sind hiermit vercklickt und schon recht stabil.

Was jetzt noch fehlt ist die Abhängung der Gesamtkonstruktion an den Deckenbalken der vorhanden Holzbalkendecke.

Es gibt mehrere unterschiedliche s.g. Abhänger.

Ich bevorzuge, wenn es nur geringe Abhänge- Distanzen sind, wie in unserem fiktiven Fall von etwa 10cm, die sogenannten Direktabhänger.

Das sind die Dinger, die aussehen wie ein Stück gelochtes Blechband.

(Siehe Photos von dem kleinen DG-Bad.)

Und ich bevorzuge für die darüber hinausgehenden Abhänge-Distanzen die s.g. NONIUS-Abhänger.

Das sind in meinen Augen die besten, allerdings auch die preisintensivsten.

Sie bestehen aus 4 Teilen: 1 Oberteil, 1 Unterteil und 2 Splinten.

Die Befestigung der Abhänger an der Unterkonstruktion erfolgt an der oben liegenden Ebene, also an den Grundprofilen. Ich denke, daß man es auf meinen Photos ganz gut erkennen kann, ich reiche im Laufe des Abends noch weitere Photos nach.

Wichtig bei der Abhängung unter einer Holzbalkendecke ist, daß die Abhänger zu 100% an den Balken verschraubt werden !!! NICHT AN DER DECKENSCHALUNG VERSCHRAUBEN, denn die ist vor Jahrzehnten genagelt wurden. Das Holz ist teilweise ausgetrocknet und die Nägel haben nicht mehr den Halt, den sie mal beim Einbau der frischen Holzbalkendecke hatten.

Schraubt Ihr die Abhänger an die Schalbretter, kommt Euch unter Umständen die gesamte Trockenbaudecke, mitsamt den Schalbrettern der Holzbalkendecke runter.

Darum grundsätzlich immer und nur direkt am Balken verschrauben.

Achtet auf die geeigneten Schrauben und nehmt keine Gehärteten, die knacken weg und sind nicht für so etwas zugelassen.

Zu guter letzt noch die Beplankung mit 2 Lagen Gipskarton je 12,5mm.

Beide Lagen Gipskarton werden bei mir gespachtelt! Die erste Lage allerdings nur 1x, allerdings gründlich alle Fugen und alle Schraubenköpfe.

Fugen und Schraubenköpfe der zweiten, also der sichtbaren, raumseitigen GK-Lage, werden bei mir standardmäßig 3x gespachtelt. Schleifen ist bei mir, also wenn ich selber spachtle, nicht notwendig.

Zum Spachteln verwende ich seit 26 Jahren KNAUF-Uniflott ohne Bindeneinlage.

Das ist meine Spachtelqualitätsstufe 3. Normaler Standard zum Tapezieren mit Raufaser oder dickem Gewebe. Auch für jede Art von Putz völlig ausreichend. Nicht ausreichend für flüssige Raufaser.

Mir ist in diesen 26 Jahren noch nicht eine einzige Deckenfuge gerissen. Nicht mal Haarrisse. Und ich habe in diesen 26 Jahren sicher einige Lastzüge an Gipskartonplatten an meine doppelten Decken-

Unterkonstruktionen, doppelt beplankt geschraubt…. 🙂

Spachtelqualitätsstufe 2 ist dann zusätzlich noch 2x vollflächiges Spachteln der gesamten Decke mit KNAUF-Uniflott und das Schleifen der Decke. Wird benötigt für feine Gewebetapeten/Fliestapeten, bei welchen die Fugen, bei ungünstigen Lichtverhältnissen durchscheinen würden.

Reicht in der Regel auch schon aus, wenn die Decke dann nur mit matter Farbe gerollert wird und ist der richtige Untergrund für flüssige Raufaser.

Für meine Spachtelqualitätsstufe 1, also die, wo die Fliegen keinen Halt mehr finden, kommt dann zusätzlich zu dem ganzen vorangegangenem Prozedere noch ein Feinspachtel (fertig aus dem Eimer) und ein hauchzarter Feinschliff zum Einsatz. Diese Qualitätsstufe wird für hochglänzend gerollerte Decken benötigt.

Die erste Lage 12,5er Gipskarton schraube ich mit Schnellbauschrauben Feingewinde 25mm, im Schraubenabstand von ca. 30-31cm. Also pro Profil 5 Schrauben, wenn die 2.Lage am gleichen Tag aufgebracht wird.

Wird die 2.Lage erst am nächsten Tag, oder noch später aufgebracht, wird der Schraubenabstand auf ca.20-21cm verringert, also pro Profil 7 Schrauben.

Das sind bei einem Rasterabstand der Trag-CD-Profile, jeweils 5 Profile pro ganzer Platte.

Also 5 x 5 = 25 Schnellbauschrauben Feingewinde 25mm pro ganzer Platte.

Die zweite Lage 12,5er Gipskarton schraube ich mit Schnellbauschrauben Feingewinde 35mm, im Schraubenabstand von ca. 8-9cm, pro Profil also ca. 15-16 Schrauben.

Macht bei 5 Profilen = 75-80 Schnellbauschrauben Feingewinde 35mm pro ganzer Platte. Das brummt.

Ja, ich weiß, daß dies eine Materialschlacht ist, aber wie gesagt: Ich hatte in bisher 26 Jahren nicht eine Reklamation und nicht einen Fugenriss und ich verwende keine Spachtelbinden.

Das eingebaute Rastersystem von 50cm ist dafür gedacht, die GKB auf quer daran zu verschrauben.

Wenn ich keine rechtwinklige Raumecke vorfinde, beginne ich mit der ersten vollen Platte ungefähr in der Mitte des Raumes und richte sie mit ihren beiden 1,25m Schmalseiten exakt auf der Mitte der CD-Profile aus…ich kann dies Dank meines Plattenhebers völlig allein und ohne lang anhaltende Kraftanstrengung beim Heben und Ausrichten.

Die Verschraubung einer GKB erfolgt aus der Mitte der Platte heraus, also genau in der Mitte der Platte und dann weiter auf dem Mittelprofil. Jede volle Platte ist beim 50cm-Raster an gesamt 5 CD-Profilen verschraubt. Nach dem Mittelprofil wird auf den beiden Profilen rechts und links des Mittelprofils weitergeschraubt und dann am Ende, auf den beiden äußeren Profilen.

Dieses, von der Mitte heraus Verschrauben, verhindert ein mögliches Verziehen und Überwölben der GKB.

Eventuell kann man sich dieses "von der Mitte heraus Verschrauben" mit dem Aufbringen von Selbstklebefolien vergleichend erklären. Das ist sicher verständlicher. Bei diesen Folien arbeitet man sich auch von der Mitte nach außen, um die Luftbläschen von der Mitte her nach außen zu bekommen. Genau so werden auch GK-Platten verschraubt...von der Mitte nach außen.

Die zweite Platte wird an einer der beiden kurzen 1,25m-Seiten der ersten, bereits verschraubten Platte angesetzt, exakt ausgerichtet und auch von der Mitte heraus verschraubt. Am Ende dieser ersten Reihe erfolgt das Einsetzen der Endstückplatten.

Die zweite Reihe wird genau um 1m stoßversetzt, an der 2m-Längsseite von 1. und 2. Platte angesetzt und auch von der Mitte heraus verschraubt.

So geht das immer weiter, bis die 1. Lage vollständig beplankt ist. Wichtig ist, daß niemals eine s.g. KREUZFUGE entsteht, alle Fugen müssen stoßversetzt sein, genau so, als würdet Ihr eine Mauer aus Mauersteinen errichten, nur eben nach oben an die Decke verlegt.

Nun werden die Fugen und Schraubenköpfe der 1.Lage, bei mir einmal ordentlich verspachtelt.

Jetzt wird es etwas kompliziert, denn die erste Platte der 2. Lage entscheidet über das Endresultat der gesamten Decke. Die 2. Lage muß, genau wie die erste Lage, in sich selbst stoßversetzt, also wie eine Mauer aufgebaut sein und muß weiterhin auch noch stoßversetzt zur 1. Lage angebracht werden.

Das kann ich jetzt schlecht mit Worten erklären, ich muß mal suchen, ob ich noch Photos finde, wo das gut zu erkennen ist. Wenn nicht versuche ich es mal zu zeichnen.

Dies kann aber durchaus erst morgen was werden, denn es ist schon recht spät.

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 17.05.2016 06:26

Schön und ausführlich beschrieben, ich war allerdings nicht von abgehängter Decke, Feuer-oder Schallschutz ausgegangen, aber was nun werden soll weiss ja keiner.

Meine klassische Schalbrettvariante kostet an Material etwa 8eur/m2 und die Verarbeitung geht sehr schnell.

Kleiner Zusatz noch:

Ich habe an der Wand immer Acrylfuge und keine Plattenoriginalkante. Die Platte wird so ausgemessen das die abgeflachte Originalkante abfällt und die neue Schnittkante wird leicht gefast.

Da braucht man dann keinen Spachtel sondern eben nur die Acrylkartusche.

Gleiches mache ich auch an Wänden, am Anfang oder halt in Ecken, erste Platte ist statt 1,25m immer nur 1,20m, da muss auch auf die ersten Ständer achten..(:)

Der Maler freut sich dann!

Gruss Willy

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 18.05.2016 07:02

Ein umständliches Unterfüttern, Nachjustieren, Drücken, Rütteln und Schütteln entfällt.

Bevor ich die Abhänger anbringe, hefte ich mir zwei 3m-Richtscheide mit kurzen Schraubzwingen auf Raumbreite zusammen, stelle diese Konstruktion auf meinen Plattenheber und hebe das Ganze press unter das Mittelprofil der unteren CD-Ebene. Damit ist der noch bestehende leichte Durchhang der Gesamtkonstruktion in Waage gedrückt und ich brauche nicht ständig etwas festzuhalten. Die Abhänger können bequem und in Ruhe befestigt werden.

Eine feine und einfache Sache, auch für jeden "Einzelkämpfer".

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 18.05.2016 19:59

melde mich all eben kurz, um die unklarheiten zu beseitigen .... 😉

da es sich um einen altbau handelt, die decke(n) auch entsprechend aussehen, soll lediglich

"kosmetik" betrieben werden.

kein schall- oder brandschutz.

habe den "bauherrn" losgejagt, ud-und cd-profile, direktabhänger, kreuzverbinder usw besorgen.

werde freitag-mittag loslegen. hatte vergangenes we bereits die decke auf höhen-unterschiede

überprüft. dazu meinen grl 300 hv benutzt. wollte es erst mit empfänger machen, habe dann aber die rollos halb runtergelassen und konnte dann ohne empfänger arbeiten.

es sind ca 3 cm höhenunterschied drin.

sollte mit den direktabhängern kein problem darstellen.

habe eher sorge, daß die "schlagdübel" bzw 2drehstiftdübel" in dem mauerwerk nicht halten.

werde mal sichheitshalber eine kartusche einkomponenten-montagekleber mitnehmen.

hoffe, daß es so klappt. hält ja immer auf das gematsche .....

bedanke mich aber schon mal für die zahlreichen und vor allem sehr ausführlichen beiträge

wie kann man so lange texte schreiben, ohne daß das system einen rausschmeißt .... ???

ist mir schon öfter passiet 😕

schönen abend noch

gruß

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 18.05.2016 20:07

Text separat schreiben und reinkopieren; oder vor dem Veröffentlichen zwischenspeichern.wie kann man so lange texte schreiben, ohne daß das system einen rausschmeißt .... ???

ist mir schon öfter passiet 😕

Viel Erfolg für Dein Deckenprojekt.

Gruß

sinus50

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 18.05.2016 20:12

danke, hoffe, daß es klappt. bin aber zuversichtlich, ist ja keine atmphysik .... 😉

fotos folgen ....

gruß

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 18.05.2016 20:16

War da nicht noch ein anderes Projekt was noch nicht zuende fotografiert und beschrieben wurde?? (:)

Gruss Willy

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 18.05.2016 20:21

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 18.05.2016 20:30

Zur Decke:

Was spricht dagegen einfach ein paar Bretter drunter zu schrauben anstelle des aufwendigen Abhängesystems?

Die Höhe ist doch egal und es geht hier nur um 3cm Höhendifferenz die man mit Beilegstücken problemlos ausgleichen kann?

Wenn ich eine Sollhöhe von bspw. 2,60m haben soll, also 90cm tiefer wäre mir das Abhängesystem auch lieber.

Gruss Willy

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 18.05.2016 21:17

ganz im ernst, mein neffe will keine "einfachlösung"

ich hatte beim ersten material-einkauf einige hunderterpacks schrauben angeraten.

o-ton : "die taugen nix ....."

es ging wohlgemerkt nicht um schrauben für ein spezielles projekt ...

gruß

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 18.05.2016 21:42

Ahhhso...also Spass am bauen, Freude an Perfektion, Neugier wenn man was noch nicht gemacht hat? hmm?

Viel Spass dabei!!

Gruss Willy

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 18.05.2016 21:52

bei ihm ....

hm, jedenfalls will er es so haben ....

und des menschen wille ist sein himmelreich .....

auf die art kann ich dann auch noch erfahrungen machen.

ist ja hilfestellung innerhalb der familie .....

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 21.05.2016 06:15

Bei diesem Bau gab es eine Auflage durch das Bauordnungsamt: Einbau einer Brandschutzdecke in F90 unter Holzbalkendecke.

Die beiden Lagen Mineralischer Dämmstoff, stoßversetzt geklebt mit einem mineralischen Kleber, sind schon Teil dieser F90-Decke.

Um späteren Diskussionen und Zulassungsnachweisen aus dem Weg zu gehen, versuche ich immer von vornherein, auf Rohr- u. Kabeldurchführungen durch diese Brandschutzdecken zu verzichten. Es gibt zwar von verschiedenen Herstellern zugelassene Bauteile für solche Rohr- u. Kabeldurchführungen, aber es ist immer so eine Sache, ob diese dann bei den entsprechenden Beamten auch auf „Gegenliebe“ stoßen…und dann stockt unter Umständen der Baufortschritt, bis die Zulassungen rechtssicher geklärt sind.

(Habe da hinlänglich negativ-nervige Erfahrungen gemacht, darum bin ich bemüht, auf sämtliche Durchführungen zu verzichten…und die Brandschutzebene in sich komplett geschlossen zu gestalten, dann verzichten die Beamten auch auf ihre Spielchen...schont die Nerven aller Beteiligten.)

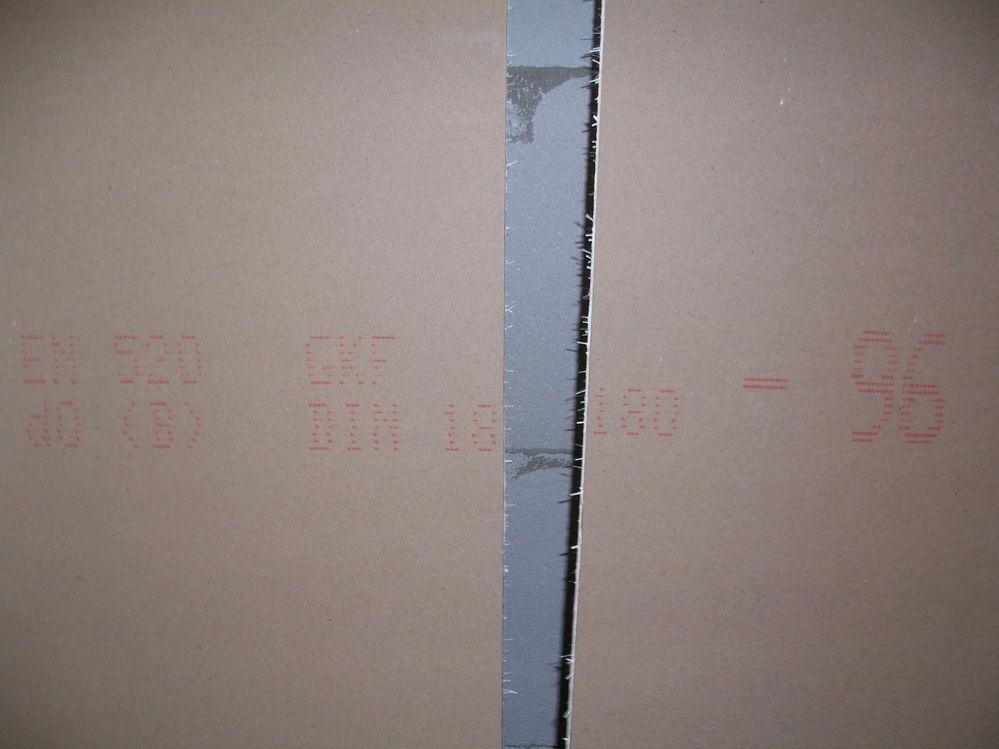

3. Reihe von oben, 1.u. 2. Photo von links zeigt eine s.g. GKF (Gipskarton-Bauplatte-Feuerschutz) mit roter Beschriftung und dem faserverstärkten Kern.

Die hier zu sehenden Metall-Profile sind s.g. Hut-Decken-Profile 16/48.

16 steht für die Höhe in mm, 48 für die Auflagebreite der Platten in mm. Das letzte Photo zeigt im Vordergrund noch ein Reststück dieser Hut-Decken-Profile. (Trockenbauer sprechen meist nur von Hutschienen.)

Die 16mm Höhe sind auch nicht ganz korrekt, denn in Wirklichkeit sind es nur 15,5mm.

2. Reihe von oben, 1. u. 2. Photo von links zeigen das, was ich in den vorhergehenden Beiträgen mit der wechselseitigen Montage der CD-Profile zum Ausdruck bringen wollte. Die kurzen Ergänzungsstücke werden also nicht alle auf einer Seite angesetzt, sondern wechseln mit jedem weiteren Profil wieder die Raumseite. Dieses Prinzip wird auch hier, bei den Hut-Decken-Profilen angewendet.

Wenn man auf diesen beiden Photos ganz genau hinsieht, erkennt man auf der sichtbaren Dämmstoffseite, blaue Striche. Das sind abgeschnippte Kreidestriche, welche den Verlauf der Holzbalken, entgegen der Verlaufrichtung der Hut-Decken-Profile, markieren. An den Kreuzungspunkten zwischen Balken und Hut-Decken-Profil, sind Letztere mit dem Balken verschraubt.

3. Reihe von oben, 3. u. 4. Photo von links zeigen schön den notwendigen Versatz der 1. Lage. Die dort dann auch wieder sichtbaren blauen Kreidestriche markieren den Verlauf der Hut-Decken-Profile, um eine perfekte Sichtorientierung für die 2. Lage zu haben.

Auch gut zu erkennen ist der notwendige Versatz der 2. Lage, nicht nur innerhalb dieser 2. Lage, sondern auch der Versatz zur 1. Lage. Mit anderen Worten: Die Fugen der 2. Lage dürfen auf keinen Fall auf denen der 1. Lage liegen.

Rasterabstand von Mitte Profil zu Mitte Profil auch hier wieder 50cm/500mm, jede volle Platte (1,25m x 2,00m) kommt quer auf 5 Profilen zum Liegen. Am Anfang bei 0, dann bei 0,50m, 1,00m, 1,50m und am Ende bei 2,00m.

Vorteil der Hut-Decken-Profile ist die geringe Aufbauhöhe von eben nur 15,5/16mm. Die setzt aber einen perfekt planebenen Untergrund voraus, denn wenn man erst wieder anfangen muß, die Profile zu unterfüttern/auszugleichen, ist dieser Vorteil nicht mehr relevant und man fährt mit der Kombination aus UD-30-Deckenrand-, CD-60-Grund- und CD-60-Tragprofil immer besser.

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 21.05.2016 06:34

Gleiche Baustelle wie oben. Press unter der Holzbalkendecke (hier das Dach) ist die schräge Brandschutzdecke in F90, ohne jegliche Rohr- oder Kabeldurchführung zu sehen.

Alle Rohre und Kabel laufen in der Ebene darunter, auf der doppelten Unterkonstruktion für die eigentliche Raumdecke, bzw. zwischen dieser und der F90-Decke.

Auch die hier schon sichtbaren Trockenbauwände, durchstoßen die obere F90-Brandschutzdecke nicht, sondern laufen gegen diese. Damit ist die Brandschutzdecke ein völlig separates Bauteil für sich und man bekommt keine Probleme mit dem Bauordnungsamt.

Die Abhängung der doppelt beplankten 2. Decke, mit doppelter Metall-Unterkonstruktion erfolgt hier mit den schon vorgestellten NONIUS-Abhängern. Gut zu erkennen ist, daß die Verschraubung dieser NONIUS-Abhänger auf der Brandschutzdecke eben nicht im Verlauf der Hut-Decken-Profile, sondern wie immer erforderlich, auf den Balken der Holzbalkendecke erfolgt.

Die dazu notwendigen Schrauben waren in diesem Fall schon ganz schön lange Oschis. Wenn ich es noch richtig in Erinnerung habe wohl um die 33 oder 35cm lang, denn unter den beiden Lagen der geklebten mineralischen Dämmung, von je 5cm, befindet sich noch eine Ebene aus 25mm OSB-Platten und darunter noch eine Styrodor-Dämmung von 100mm. 🙂

Auch gut zu erkennen: Meine erwähnten, langen Bleistiftstriche unter den UD-30-Deckenrandprofilen, welche die Lage der Grund- und Tragprofile markieren.

Da ich die Yton-Wände sehr planeben hochgezogen hatte, (Ein Trockenbauer hat von Hause aus andere Qualitätsansprüche an seine Untergründe als ein Maurer 🙂 …) konnte auf dieser Baustelle auf eine freistehende Vorsatzschale verzichtet und auch dafür die Hut-Deckenprofile als Unterkonstruktion verwendet werden.

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 21.05.2016 06:52

Jetzt könnte eventuell jemand, der meine Beiträge sehr aufmerksam liest und der mitbekommen hat, daß ich immer die Querverlegung der GK-Platten 1,25m x 2,00m propagiere, rufen:

„Ja aber, hier an der Wand stellt er die Platten ja nun doch auf hochkant…“

Das ist nur auf den ersten Blick so und Onkel Willy aus dem hohen Norden und andere, im Gewerk Trockenbau Tätige, werden es längst gesehen/erkannt haben: In diesem Fall bot sich die Raumhöhe von 2,50m einfach an, von der Plattengröße 1,25m x 2,00m auf 1,25 x 2,50m zu wechseln und die Platten zwar hochkant zu stellen, aber trotzdem auf quer zu verschrauben. Es ist in diesem Fall nämlich ein Querprofil mehr pro Platte.

Also nicht nur 5 Stk., sondern sogar 6 Querprofile im 50cm/500mm-Raster, da die Platten ja bei 2,50m, exakt 50cm länger sind.

Also im Prinzip dann doch wieder meine geliebte und einfach wesentlich stabilere Querverschraubung, nur eben auf hochkant gedreht… :-), Trockenbau ist ne sehr flexible Sache, wenn man nur einmal das Grundprinzip richtig verinnerlicht hat.

Während der Laie noch grübelnd vor der Unterkonstruktion steht und nachdenken muß, wie er wohl die Beplankung der 1. Lage anbringt, hat der Trockenbauer gleichzeitig schon den Versatz der 2. Lage vor seinem geistigen Auge und weiß blind, wie er dies mit dem geringst möglichen Verschnitt hinbekommt.

Aber so ist es nun mal in jedem Gewerk, wir alle sind Spezis in den Gebieten, in denen wir tagtäglich beruflich unterwegs sind. Also etwas ganz Normales.

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 21.05.2016 10:09

Und hier mal noch „Impressionen“, die einen kleinen Eindruck vermitteln, welche Materialmengen so ein Trockenbauer per Hand bewegt.

Anlieferung von verschiedenen Arten/Sorten Trockenbau-Profilen für EG und 1. OG eines Einfamilienhauses. DG ist hier noch nicht mit dabei.

Die GKB und GKi, hier nur die für das EG eines Einfamilienhauses, sind ins Gebäude getragen und warten auf die Verarbeitung. (Pro voller Palette sind 50 Platten handelsüblich.)

Man(n) sollte also zumindest schon vor Beginn der Arbeiten einen halbwegs passenden Plan und die Übersicht haben, was pro Etage eingebaut wird, damit man das Material später nicht noch mal durchs Haus badulken muß.

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 21.05.2016 10:48

Kenn ich alles, habe etliche Güterwagons davon wechgeknallt..

Schlimm ist wenn du alleine bist, die Paletten an den Bürgersteig gestellt werden und was nun???

Rigips darf nicht lang draussen liegen, wird weich, auch unter Folie--Fermacell ist da besser.

Diese elendige Schlepperei mit diesen sperrigen, empfindlichen Platten--Fermacell ist da besser (:)

Es ist auch immer schwer für diesen Tag Freiwillige zu finden die das Zeug reintragen und wenn dann noch der LKW erst um 15.00 Uhr kommt erst recht...

.

Scheidest du die Profile mit Profilschere oder flext du noch?

Was hast du für komischen Trockenbauschrauber, der ist ja rot??

Dann hau mal rein!!

Gruss Willy

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 21.05.2016 12:07

Ja, der Magazinschrauber ist rot. Aber nicht US-amerikanisch-rot, sondern Lichtensteiner-rot, denn als ich den, vor ungefähr 15/16 Jahren gekauft habe, wusste bei BOSCH noch niemand, daß Trockenbauer einen ordentlichen Magazinschrauber brauchen.

Und das HILTI-Dingens war zu der Zeit das Beste, was es gab. Und auch heute kann dem, unter den netzgebundenen Kabelmaschinen, kein Hersteller die Stirn bieten.

Allerdings mache ich, im Gegensatz zu meiner Tauchsäge, hier mal ne Ausnahme und liebäugle schon mit den BOSCH-Akku-Magazinschraubern. Bin mir nur noch nicht so richtig sicher, ob in 10,8 Volt oder in 18 Volt.

Inzwischen ist aber die Idee herangereift, noch im Laufe des Jahres 2016, gleich beide zu nehmen, denn nur was man selber in der Praxis verwendet, kann man wirklich beurteilen.

Die Trockenbauprofile trenne ich mit dem 18V-GWS und seit Neuestem sogar manchmal mit dem 10,8V-GWS.

(Ja, wie ich schon in einem Beitrag zu diesem Thema schrieb, ich weiß, daß man dies angeblich nicht darf…aber es ist mir Wurscht, denn bei den „harten“ UA-Profilen geht es ja gar nicht anders und da kräht auch kein Hahn.)

Und mit dem Gehucke vom Material ist es ja nicht getan... ein klein wenig Werkzeug muß ja auch noch hoch...und meist ins DG.

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 21.05.2016 13:22

Schön gemacht, ich denke Blau dominiert doch.

Hiltischrauber waren immer gut, obwohl es weder Germany noch EU ist. (:)

Eins vorweg, bei mir wird nicht vorm fotografieren extra fein aufgeräumt, da gehts einfach so los, manchmal forentauglich, oft aber nicht.

Magazinschrauber sind ursprünglich von ABC Spax-Duofast gewesen und die Maschine war blau, erst stand Scintilla dran später Bosch, das war so in den 70igern, von wegen Bosch weiss nichts davon.

Alle anderen haben nachgeäfft.

Wie schon beschrieben bin ich mit Bosch Akkumagazin zufrieden und ja ich dachte auch schon mal an ein Zweitgerät um nicht immer die Gurte wechseln zu müssen...aber ich mache ja neben Trockenbau noch anderes.

.

Schön ist es immer wenn das Werkzeug liegen bleiben kann und nicht 2x am Tag hoch-runtergeschleppt werden muss, setzt auch voraus das nicht noch 3 andere Fremdgewerke Zugriff auf den Haufen haben, ich werd dann nervös.

Hau rein!

Gruss Willy

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 21.05.2016 14:19

Auf alle Fälle: BOSCH-blau dominiert. Es gibt einiges von HILTI, von FESTOOL und auch von FEIN, aber alles nur, weil es BOSCH zur Zeit der Anschaffung nicht hatte oder immer noch nicht hat…und so lange es nicht den Geist aufgibt und noch tadellos funktioniert, sehe ich auch keine Veranlassung, es gegen BOSCH auszutauschen.

Also mein jeweiliger „Baustellen-Werkzeuglagerraum“ sieht immer und überall so aus. (Das ist mein Markenzeichen und das pflege ich auch ganz bewußt...)

Die Baustellen selber sehen bei mir im Großen und Ganzen auch immer ordentlich aus, zumindest am Morgen und am Abend, denn ich hasse es, durch Berge von Baustellenmüll zu tappsen oder Werkzeug und Material suchen zu müssen. Da werde ich regelrecht krank und gribbelig.

Habe auch überall mehrere Aschenbecher und Mülleimer herumstehen und jedes fremde Gewerk, sofern ich die nicht kenne, bekommt erst mal ne Ansage…auch unter Androhung von rabiater Gewaltanwendung. 125kg Lebendgewicht sind da schon rein optisch eine nachdrückliche Untermauerung dieser Ankündigung... 🙂

Ich bin ein friedlicher, gemütlicher Zeitgenosse und ich mache so manchen Blödsinn mit, aber bei Baustellenordnung und bei Baustellensicherheit kenne ich keine Kompromisse und nur eine Regel…das ist meine, Basta.

Gut, im Laufe eines Arbeitstages liegen auch schon mal Materialreste am Boden oder lehnen nicht ganz so ordentlich an den Wänden, aber das beschränkt sich auf den Bereich wo ich gerade im Gange bin und da gibt es, spätestens kurz vor Mittag, ne kleine Zwischenaufräumung oder zumindest ne „an die Seite Kehrung“.

Aber in 80-90% der Fälle arbeite ich auch immer mit den gleichen Gewerken zusammen, da kennt man sich über Jahre, teilweise über Jahrzehnte, weiß um die Macken der Partner und da besteht, was Werkzeugdiebstahl betrifft, schon ein recht ausgeprägtes Grundvertrauen. Da bin ich inzwischen recht entspannt.

Regelrecht nervös werde ich in letzter Zeit immer bei Arbeiten im Außenbereich. Hier lungern zur Zeit so viele Zigeuner rum; das ist nicht mehr feierlich. Da bin ich nur noch darauf bedacht, daß ich mein Werkzeug ständig im Blick und in unmittelbarer Reichweite habe. Ja, das empfinde ich als eine Beschränkung/Verschlechterung meiner bisherigen Lebensqualität und dies hat nichts mit Rassismus oder Fremdenfeindlichkeit zu tun.

Ja genau, den 10,8er Magazinschrauber für die 25er SBS und den 18er für die 35er SBS, diesen Gedanken habe ich momentan auch und das werde ich in 2016 auch noch umsetzen 🙂

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 21.05.2016 15:31

Im osteurpäischen Raum ist es Tradtion das der Chef alles zu kaufen hat, angefangen bei Hose, Jacke, Stiefel..und Maschinen und alles und alles.

Bestelle mal ein Malergesellen aus dem Raum, der hat nichtmal einen eigenen Pinsel dabei und die Zimmerleute kommen ohne Zollstock zum Bau, da ist da so, und ist auch nicht fremdenfeindlich gemeint.

Von daher wissen sie auch nicht immer wem gehört was, sie laden einfach alles auf, das ist kein absichtliches Klauen, das ist einfach nur Schusseligkeit.

Selber kaufen, vorhalten, warten und reparieren kennen sie nicht, wenn kaputt Chef kaufen neu und ferdich.

Bei uns gehts ja mehr in Richtung USA wo jeder Angestellte zusehen muss wie er sein Gewerk abwickelt, der bekommt seinen Festpreis, die Terminvorgabe, Material und dann seh mal zu!!!

Ich hatte fast immer eigene handgeführte Maschinen greifbar, wenn die Firma nichts mehr hatte hab ich meins genommen, ist wie beim Sascha auch.

Es war früher bei uns auch mal so das man fast alle anderen Firmen kannte und auch nur mit denen zu tun hatte, aber da gibts doch schon Änderungen.

.

Aufräumen, wegpacken, sortieren usw. mache ich auch immer, aber ich beschränke mich auf meinen Müll und räume nicht andern Leuten Baustelle auf.

Gruss Willy

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 22.05.2016 23:55

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 29.05.2016 07:45

dein vertrauen ehrt mich .....

ist ja schön, wenn man vermisst wird.

aber solche evrmutungen .....

ich war ARBEITEN , da hatte ich einfach keine zeit mehr zum tippen.

mußte abends ja auch noch die blümchen giessen und meine ex-verlobte bespaßen.

aber jetzt bin ich wieder da. fotos auch.

man möge mir evtl ausführungsfehler nachsehen.

wie sagt man so schön: er war stets bemüht und bewegte sich im rahmen seiner möglichkeiten

gestern waren es auch wieder 11 stunden.

inklmaterialindenzweitenstockaltbaumit3,5metergeschoßhöheund treppendieeigentlichwohlmalalshühneleiterngedachtwaren.

kleines erlebnis am rande habe ich hier berrichtet.

bin jetzt "erstmal" fertig, sofern der süßen von meinem neffen nicht noch was einfällt .....

werde es aber brühwarm hier erzählen.

rückblickend kann ich sagen, daß mir eure tips sehr weitergeholfen habe.

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 29.05.2016 08:05

- gml 24 v-cd (für den guten ton)

- gws 15-125 cieh (wenn eine seite zu lang war)

- gbh2-26 dfr (superperforator ..... )

- grl 300 hv (damit ich den anschluß nicht verpaße)

- bt 300 hd (in ermangelung einer wm 4 )

- gst 135 bce ( wenn zwei seiten zu lang waren )

aufgrund der deckenhöhen von annähernd 3,5 metern kam ich selbst mit dem giraffenartigen bt 300 an die grenzen.

gut, wenn man sich darauf besinnt, daß ja reichlich l-boxxen vorhanden sind, die man als "stativ-aufstockung"

mißbrauchen kann. schlecht, wenn man nicht vorher daran denkt, aus diesen das im laufe der arbeiten benötigte werkzeug aus denselben zu entnehmen ....

eine wm 4 gehört doch eigentlich zum lieferumfang des grl 300 hv, ich weiß .....

brauche ich nie, nimmt platz weg in der l-boxx, versenke ich in der bucht .....

stimmte auch bis vor kurzem.

leider hat der holzboden sich beim laufen so stark bewegt, daß der laser sich immer wieder kurzzeitig abgeschaltet hat. also in bewegungslosigkeit verfallen, bis das ding wieder anläuft.

eine alternative wäre da also die wm 4 gewesen. wobei ich bei dem bröselmauerwek angst gehabt h#tte, daß mir diese mitsamt grl von der wand fällt und am boden zerschellt ....

"et´ hätt´noch imma jutt jejange .... "

habe es ja auch so geschafft. aber es war schon ... interessant ..... 😉

gruß

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 29.05.2016 08:37

Wenn ich das mit dem Laser sehe denke ich grad das meine Methode mit Schlauchwaage, Aluschiene, Zollstock und Bleistift soooo schlecht nun doch wieder nicht sein kann zumal wenn alle Decken exakt gleich hoch sein sollen (:)

Mit den Einmannplatten könnt ich mich nicht anfreunden, wegen dem Gespachtel nachher.

Ansonsten sieht das doch gut aus, stabil isses.

Toll auch das die Maschinen nicht einfach so auf dem Boden herumliegen, das ist mir immer ein Graus auf Baustellen.

Für was sollte da denn die schöne GST herhalten??

Schönen Sonntag!

Gruss Willy

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 29.05.2016 08:52

Wenn es Dir keine Umstände macht, Meister Benno, könntest Du mir bitte mal einen Link senden, was das für ein Ding ist.

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 29.05.2016 10:29

So schön und präzise ein BOSCH-Rotationslaser auch ist, hier zeigt sich der entscheidende Nachteil. Mit einem Dreibein-Stativ verbaut man sich den Arbeitsplatz und in kleinen Räumen bekommt man das Ding meist gar nicht aufgestellt.

Wer also für seine anderen Arbeiten, nicht unbedingt einen Rotationslaser benötigt, dem würde ich immer zum Linienlaser GLL 3-80 P, in Verbindung mit der Teleskopstange BT 350 raten.

http://www.bosch-professional.com/de/de/bt-350-16832-ocs-p/

Habe zwar auch alle verfügbaren Wand- und Klemmhalterungen für den GLL 3-80 P, die sich natürlich, wie so viele andere BOSCH-Zubehöre anderer BOSCH-Geräte auch, BOSCH-typig, eben nicht in der GLL 3-80 L-BOXX-Einlage, wo sie ja doch am Besten hingehören würden, verstauen lassen, aber es hat sich herausgestellt, daß ich mit der 3,50m langen Teleskopstange am Flexibelsten unterwegs und aufgestellt bin.

(Unübertroffene Höhe und sehr geringer Platzbedarf von der Stellfläche her.)

Einzig das Stellrad der Universalhalterung BM1, mit dem man Feinjustieren können sollte, ist für meinen Geschmack etwas grobmotorig ausgelegt…hier wünschte ich mir für ein zukünftiges Nachfolgemodell ein größeres, griffigeres und feiner zu drehendes/dosierendes Stellrad. (eventuell etwas ähnlich einer großen griffigen Flügelschraube…)

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 29.05.2016 11:00

Ich hab ,wenn ich denn mal einen Laser benutzen durfte, die Höhen angezeichnet und danach sofort wieder alles verstaut, auch aus Angst das Gerät durch Unachtseimkeit zu zerstören.

Was mich aber generell stört sind 2 Dinge:

1. Es funktioniert nur auf Sicht, um die Ecke, in andere Räume hinein gehts nicht so ohne Weiteres.

2. Sobald das Gerät ausgeschaltet wird ist die rote Linie weg, das nervt, es müsste einbrennen.

Gruss Willy

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 29.05.2016 12:14

Bei einem „Brandlaser“ müsstest Du aber dann immer mit einer Asbesthaube herumflitzen und brandlaserfeste Handschuhe tragen.

Auch nicht so das Gelbe vom Ei. 🙂

Mit den Lasern ist es wie mit allen Dingen im Leben: Alles hat immer mehrere Seiten und jeder Handwerker muß, die ihm genehmste Ausführungsweise herausfinden.

„Dem Een sinn Uhl iss dem Andren sinn Nachtijall.“

Ich klemme für Deckenmontagen meine BOSCH-Teleskopstange an einer Stelle im Raum, zwischen Fußboden und Rohdecke, wo sie mich am wenigsten behindert und trotzdem fast alle Bereiche des Raumes „angelasert“ werden können. Dann bringe ich den Laser in Position, justiere ihn meist noch mehrmals fein nach und scheuche vorläufig alle anderen Leute aus dem Raum, gerade wenn der Fußboden ne Holzbalkendecke ist. (Die Schwingungen beim Laufen übertragen sich natürlich auch auf die Teleskopstange.)

Die Laserlinie zeichne ich mit einem spitzen Bleistift, als gestrichelte Linie, an der Unterkante der Laserlinie an die Wand und danach kommt der Laser auch sofort wieder von der Teleskopstange ab. Nicht immer sofort wieder zurück in die L-BOXX, aber an eine relativ sichere und geschützte Stelle, um nicht im allgemeinen Baustellengewusel Schaden zu erleiden. Das mache ich sogar, wenn kein anderer vor Ort ist.

Und ja, eine Übertragung von Raum zu Raum ist mitunter nicht so ohne weiteres möglich.

Zumindest nicht auf Höhe der Deckenebene. Aber durch vorhandene Türöffnungen kann man sich mit dem Laser ohne Probleme den Meterriß herholen, von dem nach oben messen und dann in den einzelnen Räumen den Laser neu darauf ausjustieren.

Und selbst wenn es dabei zu leichten Mess- oder Übertragungsfehlern im 1-2mm-Bereich kommt… draufgeschissen…Trockenbau, Fliesenlegen und Zimmerei sind kein Maschinenbau wo es aufs Tausendstel ankommt.

Bei der „analogen“ Schlauchwaage brauchst Du immer 2 Mann und einen Schlauch-Partner der weiß was er zu tun hat. (Das Jungvolk sucht doch an der Schlauchwaage erst mal den Startschalter und den Bildschirm… 🙂 )

Gut, es gibt auch noch die elektronische Schlauchwaage, die hatte ich auch schon ne Weile im Gebrauch, aber dann darf auch kein Anderer auf der Etage herumrennen.

Nee, nee, ich komme im Moment im Innenbereich am besten mit meinem 3-80er BOSCH-Linenlaser klar und bin damit rundum zufrieden. Sogar sehr zufrieden.

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 29.05.2016 12:18

die deckenstütze, die ich habe, mußte ich aber für die platten haben.

ist aber keine bt 350, die ist mir schlicht zu teuer !!!!!

nutze alternativ auch meinen gll 2-15 mit einer mm1 (?) an der deckenstütze.

ein stativ nimmt natürlich immens viel platz ein. war sogar in dem großen raum (ca 4,30 x 3,20) ein eiertanz.

dann noch ein gerüst und eine trittleiter dazu ....

vom kleinen dicken meister mit seinen großen füßen mal ganz abgesehen .... 😉

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 29.05.2016 12:24

Und was die BOSCH-Teleskopstange BT 350, bzw. deren Preis betrifft:

Gut es ist auf den ersten Blick sicher kein "Schnäppchen" ... aber glaub mir, wenn Du das Ding erst mal in der Hand hattest, kannst Du es nachvollziehen. Die Qualität ist nicht im Geringsten mit den Baumarkt-Teleskopstützen zu vergleichen. Da liegen Welten dazwischen. Ich rück die BT 350 nicht mehr raus.