- BOB Community

- Community Austausch

- Verbesserungsideen

- Modulare Fräsereinlage aus dem 3D-Drucker für die ...

- RSS-Feed abonnieren

- Thema als neu kennzeichnen

- Thema als gelesen kennzeichnen

- Diesen Thema für aktuellen Benutzer floaten

- Lesezeichen

- Abonnieren

- Stummschalten

- Drucker-Anzeigeseite

Modulare Fräsereinlage aus dem 3D-Drucker für die Mini-L-Boxx

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 24.01.2019 20:04

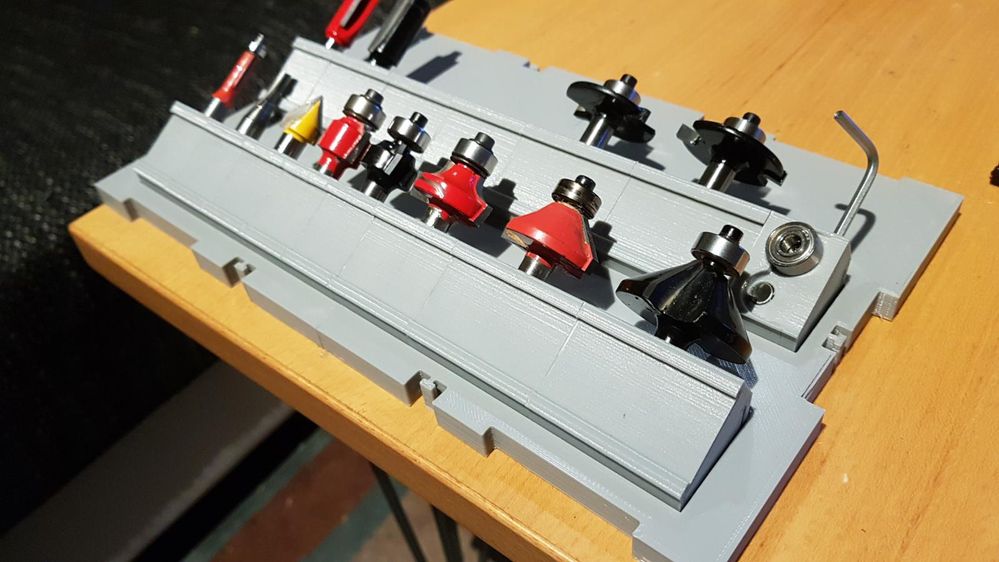

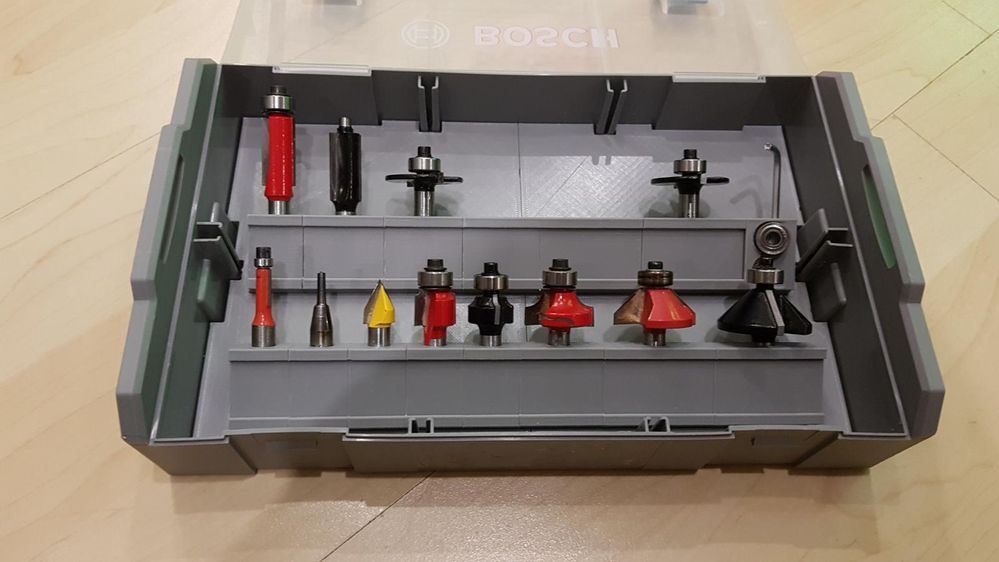

Seit dem Erscheinen der neuen Bosch Fräsersets habe ich bei mir Gedanken gemacht, wie man diese in einer Mini-L-Boxx unterbringen kann.

Auch wenn die neuen Boxen in denen die Fräser geliefert werden nicht schlecht sind, so fehlt mir doch der so oft erwähnte Systemgedanken!

Die Mini-L-Boxx ist da, warum also nicht nutzen.

Was hatte ich mir für mein Projekt vorgenommen?

- die Mini-L-Box soll individuell bestückbar sein

- die Fräser sollen fest darin gehalten werden.

- Zubehör wie Kugellager und Sechskant-Schlüssel sollen sicher verstaut sein.

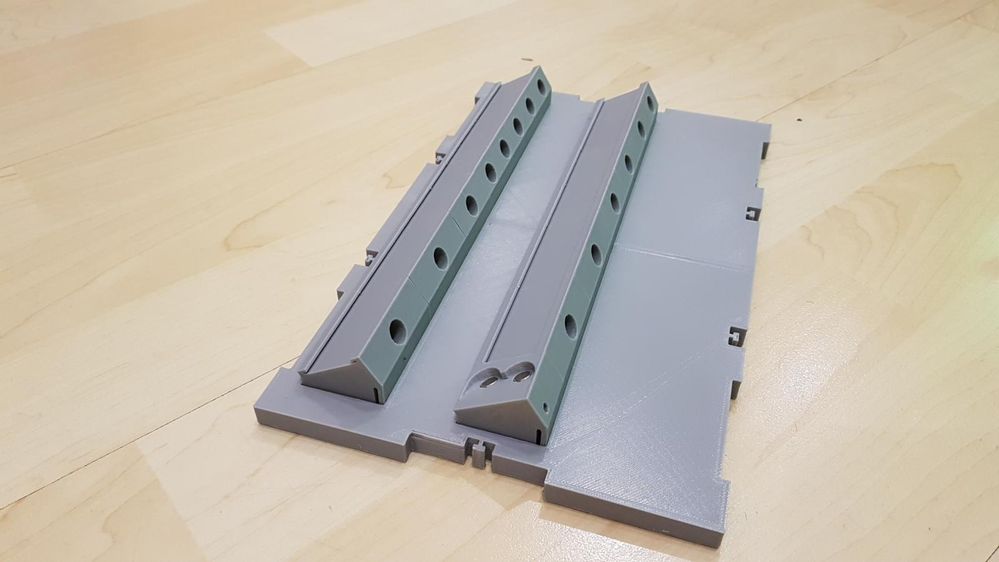

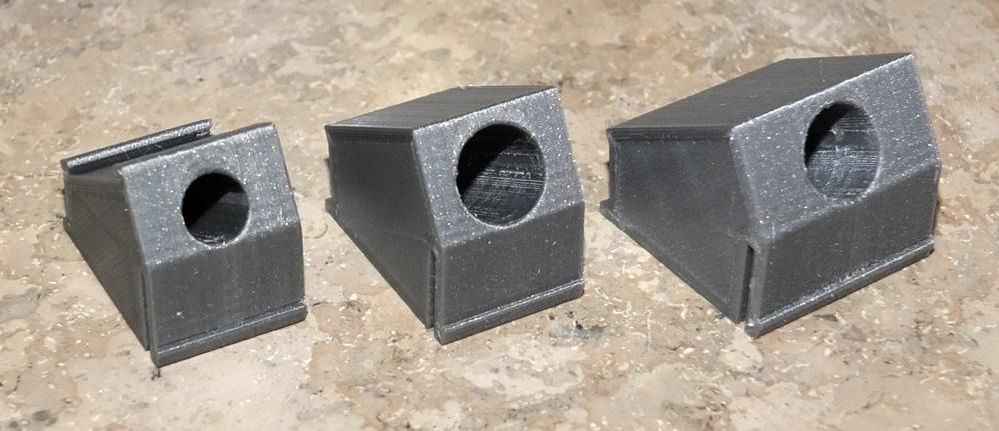

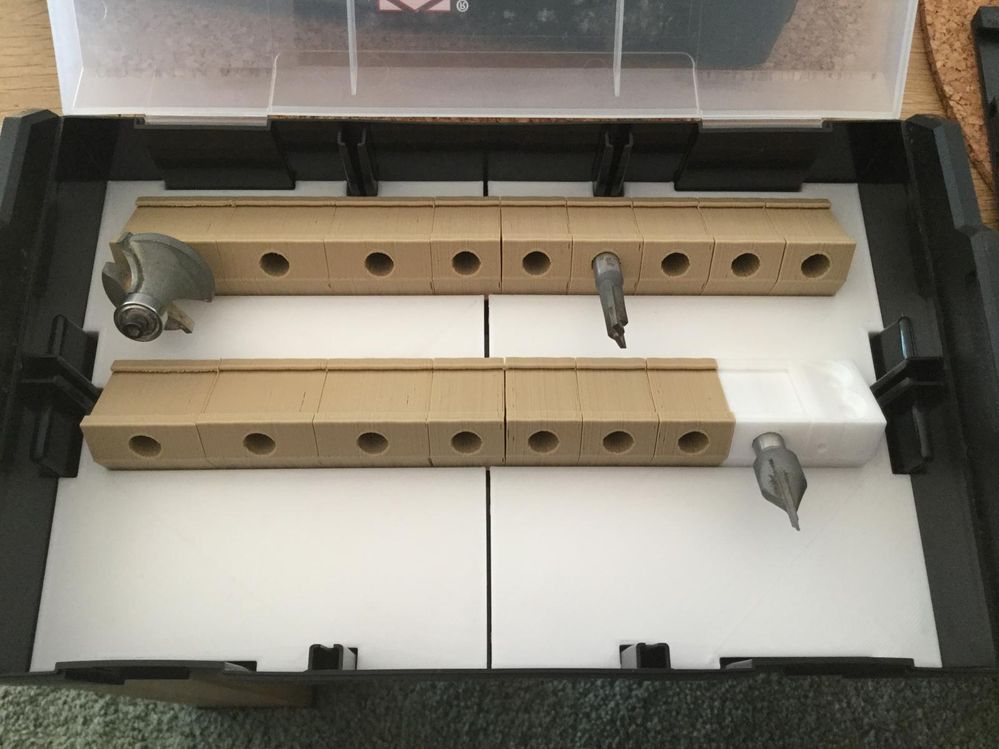

Ich habe mich für eine Grundplatte entschieden die als Aufnahme dient für kleine, unterschiedlich Breite Blöcke in denen die Fräser eingesteckt werden.

Jeder Block hat einen kleinen Magneten der den Fräser sicher hält, auch bei Erschütterungen.

Die Blöcke lassen sich in den unterschiedlichsten Kombinationen auf der Grundplatte einrasten.

Position und Breite der Blöcke lassen sich jederzeit austauschen.

Bis zu 20 Fräser lassen sich, je nach Breite in der Mini-L-Boxx unterbringen.

Nach vielen Stunden für meinen 3D Drucker ist die Einlage fertig und ich bin sehr zufrieden.

Gruß, WW

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 28.04.2019 15:02

Die ist echt klasse geworden.

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 28.04.2019 15:21

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 28.04.2019 15:50

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 28.04.2019 16:51

Habe meine daher bei der Webadresse eingetragen 😉

Gruß Klaus

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 28.04.2019 17:30

Gruß WW

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 29.04.2019 18:23

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 29.04.2019 21:39

vielen Dank und liebe Grüße Klaus

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 29.04.2019 22:25

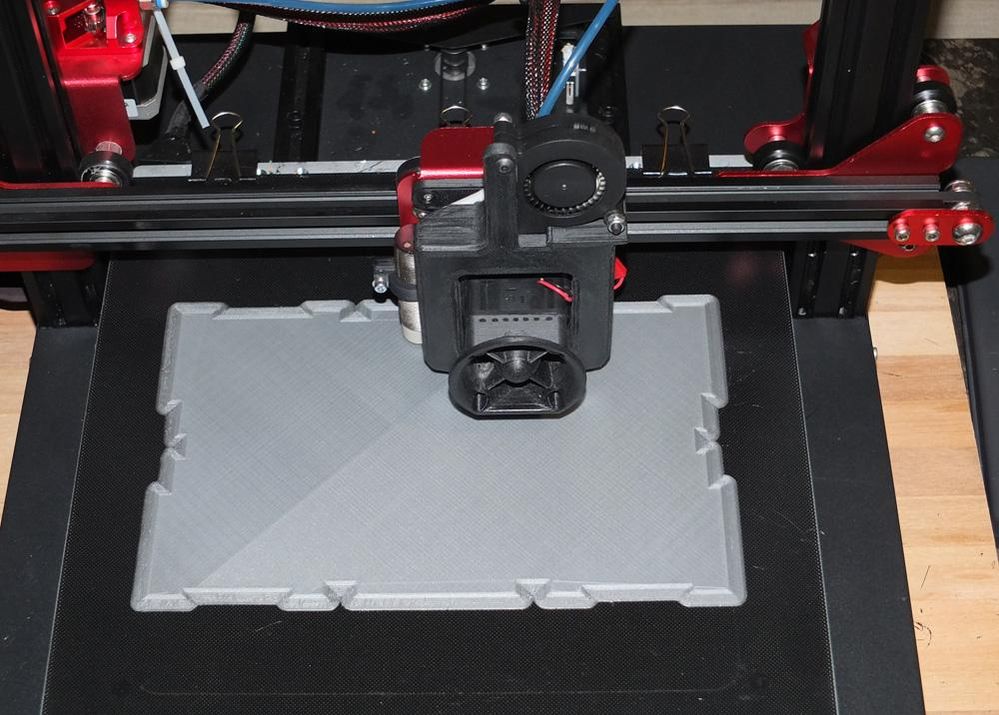

Meiner druckt gerade die Grundplatte der Einlage.

Ich bin so vermessen, daß ich versuche, diese einteilig zu drucken. Morgen früh werde ich sehen, ob es geklappt hat.

Magnete für die Einsätze sind auf jeden Fall auch schon bestellt. Ich habe auch Einsätze modifiziert, um Fräser mit 12er Schaft aufzunehmen.

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 29.04.2019 22:54

wirklich eine gelungene Lösung, gefällt mir auch sehr gut.

Ich glauber wir sollten dem BOB, ich hoffe er liest hier mit, einen Vorschlag machen generell 3D Projekte von den Anwendern in einem eigenen Bereich vorstellen und veröffentlichen zu lassen.

Das wäre sicherlich die creativste, umfangreichste und teilweise auch wenig lukrative Möglichkeit eine Systemvielfalt herzustellen.

Ich hatte mir z.B. schon mal einen Click & Clean Adapter für einen nicht mehr im Verkauf befindlichen Delta-Schleifer mit sehr dünnem Staubsauger Anschluss erstellt.

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 30.04.2019 15:16

Sagt mir bitte aber auch eure Erfahrungen mit der Einlage, ob alles passt, Haltbarkeit usw.

Nur so kann man besser werden.

Gruß WW

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 30.04.2019 15:54

Sobald ich Post von dir habe und die Datei in den Drucker Füttern kann , bekommst du Feedback.

Einmal dein Video auf Arbeit gezeigt, schon möchten es 2 mehr haben.

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 30.04.2019 16:00

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 30.04.2019 16:11

Passt auch einwandfrei.

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 30.04.2019 16:40

auf gehts zum Drucken

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 30.04.2019 23:58

Womit klebst du die Magnete ein? Ich dachte an 2K-Epoxydkleber wie Uhu plus endfest 300.

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 01.05.2019 00:14

Lothar

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 01.05.2019 00:16

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 01.05.2019 08:42

Das geht mit Sekundenkleber relativ einfach.

Ihr nehmt zwei lange Streichhölzer, an ein Streichholz macht ihr einen Tropfen Sekundenkleber und verteilt ihn im Grund wo der Magnet eingeklebt wird.

Wichtig das auch die Seiten von der Magnettasche benetzt werden.

Dann den Magneten einlegen und mit dem anderen Streichholz andrücken.

Gut aushärten lassen.

Ich hab PLA Sekundenkleber genommen, es geht aber auch ganz normaler.

Gruß WW

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 01.05.2019 10:45

Streichhölzer, ooops.

Ich besitze zwar vom Einwegfeuerzeug bis zum Plasmaschneider genug Equipment, um ein Feuer zu entfachen, Streichhölzer oder ähnlich dünnes Holz gehört nicht dazu.

Und ich hasse Sekundenkleber, auch wenn (oder weil?) ich schon einige Liter davon verarbeitet habe.

Mit anderen Worten: das geruhsame 2K-Epoxi bekommt seinen Auftritt und ich werde die Tage berichten.

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 01.05.2019 10:50

Die Einführung ein bißchen größer wie der Sitz. Der Magnet klemmt dann.

Lothar

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 01.05.2019 11:02

Das hatte ich mir auch überlegt, aber dann muss der Magnet drumherum gehalten werden oder es muss eine dünne Schicht (0,4mm) darüber sein.

Damit geht aber auch ein gutes Stück Haltekraft vom Magneten verloren.

Den besten halt erreicht man wenn der Schaft und der Magnet direkten Kontakt haben.

Gruß WW

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 01.05.2019 11:02

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 02.05.2019 07:36

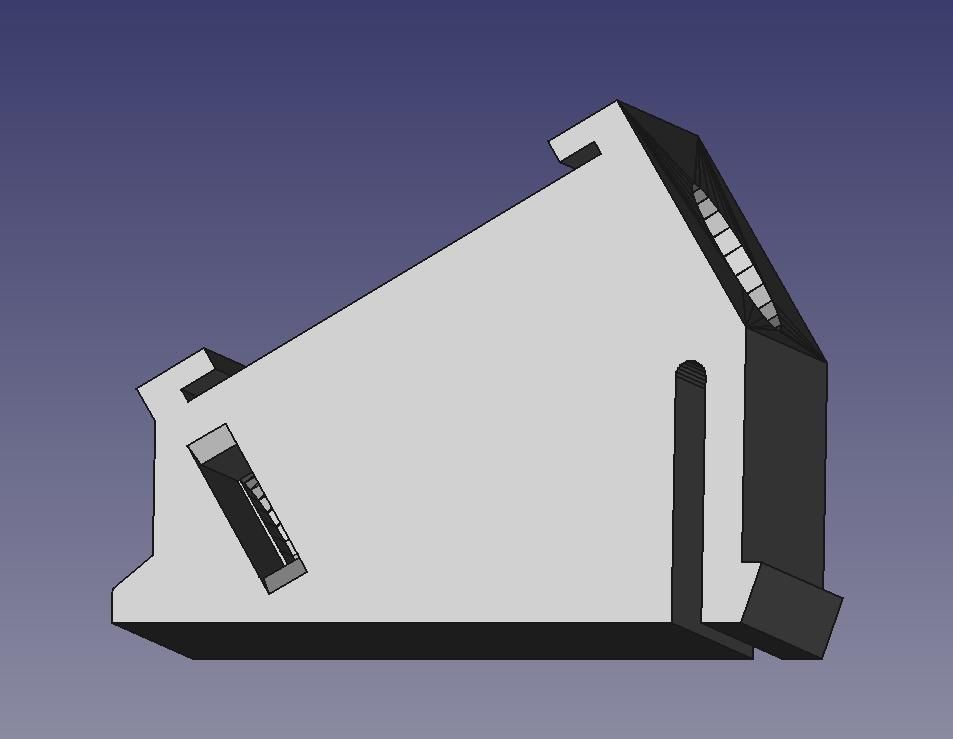

Erkenntnis Nummer2: bei etwa 75 mm Gesamtlänge des Fräsers ist auch bei kleinem Fräserdurchmesser Schluß in der Mini L-Boxx.

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 02.05.2019 12:55

Deshalb habe ich die Einlage für Standardfräser bis ca. 35mm Durchmesser, in Standardlänge konzipiert.

Es gehen auch längere Fräser, aber dann mit kleinerem Durchmesser, wie zum Beispiel Kopierfräser mit längerer Nutzlänge.

Ich hab sehr lange vor dem Querschnitt der Lichtraum-Maße der Mini L-BOXX gesessen und immer wieder die Winkel und Längen der Blöcke angepasst bis ich einen guten Mittelweg gefunden hatte.

Es reicht z.B. nicht allein das die Fräser in die Einlage passen, sie dürfen z.B. beim entnehmen nicht mit anderen Fräsern in der Vorderreihe kollidieren.

Gruß WW

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 02.05.2019 13:56

Natürlich hätte man in der i-boxx Variante 1 cm mehr Höhe, was etwa 2 cm mehr Fräserlänge ermöglichen würde. Die i-boxx wäre bei mir aber ein Exote.

Vermutlich bastele ich mir mal bei Gelegenheit Module mit einem flacheren Winkel. Da paßt dann zwar in der Reihe davor kein Fräser mehr rein, aber dein Modulsystem läßt doch gerade solche Flexibilität zu. Es müssen ja nicht beide Reihen randvoll mit Modulen sein.

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 02.05.2019 15:53

Das Fräserschaftende lecht mit Balistol benetzt.

Magnet auf den Schaft gesetzt.

Sekundenkleber (Beko Allbond Fluid) auf den Magnet und in den Halter gesteckt.

Hällt wunderbar.

Lothar

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 02.05.2019 21:02

aus Zeitmangel kann ich erst morgen mit dem drucken anfangen,

in welcher schichtdicke habt ihr. Gedruckt?

Die Magneten werden morgen auch geliefert, da wird das Wochenende ausgenutzt.

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 02.05.2019 21:03

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 02.05.2019 21:27

Meinen Hang zu massiven Lösungen bekomme ich also auch hier nicht weg. 4-lagige Wände und etwa 40% Infill sind bei mir normal. Infill ist allerdings relativ, da hängt es auch vom verwendeten Muster ab, wieviel Zeit da drauf geht. Bei größeren Drucken ist es da interessant, mal verschiedene Varianten slicen zu lassen und die Zeiten zu vergleichen.

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 03.05.2019 23:26

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 03.05.2019 23:38

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 07.07.2019 15:44

Hat das schon jemand von euch gemacht.

Habt ihr Tips für mich, welches Programm, ggf. Vorlagen für Formfräser ..

Lothar

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 07.07.2019 16:26

Habe jetzt auch schon zwei Mini L-Boxxen ausgestattet und eine Bodenplatte passend für die GGS 18V-Li Tiefzieheinlage angefertigt.

An dieser Stelle nochmal ein großes DANKE an wuppwop, großartige Leistung 😉

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 07.07.2019 16:52

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 07.07.2019 17:17

Mein Gedanke war Etikettendruck mit LibreOffice Writer, laminieren, schneiden, einschieben.

Lothar

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 07.07.2019 17:18

Gruß Marcel

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 17.07.2019 19:17

so nach dem mein 3D Drucker und ich monatelang anderer Meinung waren, habe ich jetzt endlich eine Mini Box fertig.

Hatte den Anspruch alles aus abs zu drucken, war leider nix.

Wenn ich jetzt die Magneten wieder finde .....

erstellt von abbu am 07.07.2019, 16:26 Uhr

Habe jetzt auch schon zwei Mini L-Boxxen ausgestattet und eine Bodenplatte passend für die GGS 18V-Li Tiefzieheinlage angefertigt.

An dieser Stelle nochmal ein großes DANKE an wuppwop, großartige Leistung 😉

Abbu würdest du die Datei für den ggs. Deckel teilen? Das ist eine super Idee für die Schleifsteine.

Das Zweite Bild zeigt die ABS Teile, da brauche ich noch mehr Übung für

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 17.07.2019 20:15

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 17.07.2019 20:36

Meine Mail Adresse ist unter der Homepage gespeichert, (das AT halt ersetzen)

Vielen Dank schon mal.

- Als neu kennzeichnen

- Lesezeichen

- Abonnieren

- Stummschalten

- RSS-Feed abonnieren

- Kennzeichnen

- Anstößigen Inhalt melden

am 17.07.2019 20:41